MIM-технологии в оружейном производстве

Конец прошлого столетия ознаменовался настоящей технической революцией в области изготовления огнестрельного оружия: стали широко применяться новые конструкционные материалы в виде пластмасс, композитов и лёгких сплавов, машинная обработка на станках с ЧПУ, инновационные покрытия и так называемые MIM-технологии. Последний способ относится к категории подлинных технологических чудес и, без сомнения, стоит того, чтобы познакомиться с ним подробнее.

Историческая справка

MIM (Metall Injection Molding — англ.) — это комбинация литья под давлением и порошковой металлургии. Родился этот способ ещё в 40-х годах прошлого века, когда война требовала применения прогрессивных металлосберегающих технологий и были предприняты первые попытки изготовить керамические детали из порошка, с использованием литейных пресс-форм и последующего спекания. Прошло ещё примерно 30 лет, прежде чем инженеры-технологи смогли разработать и освоить подобную технологию и для металлов. Примечательно, что пионером в данной области стала американская фирма Remington Arms — один из ведущих производителей военного и гражданского оружия в США, кстати, не так давно отметивший 200-летие. Remington Arms имеет в своём составе целое подразделение (Powder Metal Products Division), которое выпускает детали как по традиционной порошковой технологии, так и по технологии MIM, причём не только для внутреннего потребления, но и для сторонних заказчиков. Кроме того, эта американская компания является одним из крупнейших в мире поставщиков исходного сырья для изготовления MIM-деталей — карбонильного железного порошка. Лидерство Remington Arms в данной области и подтверждает и тот факт, что в 1988 году винтовочный прицел, изготовленный по MIM-технологии, был признан Международной федерацией порошковой металлургии (MPIF) «деталью года».

Сегодня МIM-технология стала весьма распространённым способом изготовления деталей оружия. Обычно она используется при изготовлении деталей весом от 0,2 до 100 г, для которых требуется сложная обработка на металлорежущих станках, связанная с высокими производственными затратами. Данный же способ даёт возможность получить готовую деталь очень сложной геометрии с высокой степенью точности, с гораздо более жёсткими допусками, чем, например, при точном литье. При этом MIM-технология позволяет тиражировать детали в больших количествах.

Как делают MIM-детали

Что представляет собой данный способ? Секрет его заключается в сырье — особо мелкодисперсном металлическом порошке, размер зерна которого не превышает 20 микрон. Данный порошок смешивается с термопластичным полимерным материалом и воском, играющим роль связующего вещества и добавки для придания текучести. Полученная смесь и есть исходный материал для MIM-деталей. Следующий этап практически не отличается от литья пластмасс под давлением и производится на точно таком же оборудовании, так называемых инжекционно-литьевых машинах. Здесь размягчённая смесь c большим усилием вдавливается в литейную форму и после остывания удаляется из неё. Поскольку полученная заготовка (так называемая «зелёная» деталь) состоит из смеси металлического порошка и полимера, она существенно превышает по своим размерам готовую деталь. Следующая фаза заключается в удалении связующего, то есть из «зелёной» детали химическим или термическим способом извлекается неметаллическая составляющая. Этот процесс начинается с наружной поверхности и идёт вглубь заготовки со скоростью от одного до трёх миллиметров в секунду. В итоге получается пористая и поэтому пока ещё не очень прочная заготовка, называемая специалистами «коричневой» деталью. В ней частички порошка удерживаются вместе очень слабыми силами межмолекулярного притяжения, так называемыми силами Ван-дер-Ваальса.

Следующий этап — спекание в среде защитного газа или в вакууме при температуре +1250…1450°С. Часто здесь используют управляемые компьютером печи проходного типа. Это чрезвычайно ответственная часть техпроцесса, поскольку от соблюдения правильных режимов зависит то, как поведёт себя углеродная составляющая стали, будут ли удалены органические остатки и вредные двуокиси металлов. В ходе спекания молекулы металлов «коричневой» заготовки соединяются между собой, образуя твёрдую сплошную структуру — иными словами, пористость, возникающая после удаления полимерной составляющей из заготовки, полностью устраняется. При этом заготовка «сжимается» и приобретает требуемые размеры. В зависимости от сорта используемого порошка усадка в ходе спекания колеблется от 18 до 25%. то есть легко видна невооружённым глазом. Разумеется, разработчики техпроцесса должны учитывать это изменение размеров при проектировании инструмента, чтобы готовая деталь отвечала требованиям конструкторского чертежа.

Плотность MIM-деталей не равна естественной плотности материала, из которого она состоит: она может достигать лишь 96% нормального значения. Тем не менее это очень высокое значение, означающее, что прочность деталей, изготовленных по технологии MIM близка к прочности деталей, полученных на металлорежущих станках и значительно превышает прочность обычных порошковых деталей.

Достоинства и недостатки

Помимо того, что по своим физико-механическим свойствам деталь, изготовленная MIM-способом, практически не уступает деталям, полученным классическими способами, данная технология имеет и массу других преимуществ.

Первое — это очень быстрый и производительный процесс. Как правило, весь цикл изготовления детали не превышает 24 часов. Относительно немного времени занимает и подготовка производства, связанная в основном с проектированием и изготовлением специальных пресс-форм.

Во-вторых, MIM-детали могут иметь очень сложную форму, а также иметь самую различную поверхность — от очень гладкой до сложноструктурированной. Например, данная технология даёт возможность изготавливать резьбовые отверстия; предпринимались даже попытки изготовления стволов оружия (патент доктора Мартина Радтке DE201010004106A1 от 7 января 2010 года, фирма Ing. Lang & Menke GmbH из Северной Рейн-Вестфалии). Более того, детали, изготовленные MIM-способом, могут состоять из разных материалов. Не проблема нанести на поверхность детали клеймо или фирменный логотип.

Третье — это экономичный способ, материал (особенно когда речь идёт о дорогих материалах, таких как нержавеющие стали) не уходит в стружку, сокращается время и число операций, необходимых для изготовления детали. Точность размеров и качество поверхности получаемых деталей великолепны! Технология MIM даёт возможность изготавливать детали с погрешностью до 0,5% от её размеров: это значит, например, что для детали длиной 10 мм допуск на линейные размеры не будет превышать ± 0,05 мм.

Несмотря на столь очевидные плюсы, MIM-технология обладает и своими недостатками. В зависимости от сложности геометрии детали и точности соблюдения технологии, детали, изготавливаемые данным способом, могут проявлять склонность к образованию трещин. В частности, к «зелёным» заготовкам нужно относиться очень бережно, иначе существует риск появления микротрещины, которая сохраняется на протяжении всего цикла изготовления детали и впоследствии может привести к разрушению готовой детали после приложения рабочей нагрузки. Другой опасный фактор — это деформация «коричневой» заготовки при спекании. В печи заготовки нагреваются до высокой температуры и становятся мягкими как тесто. Если же деталь имеет сложную форму, особенно с выступающими буртиками и т. п., то может произойти её деформация даже под действием собственного веса. В этих случаях деталь устанавливают на специальные поддерживающие подставки, которые, помимо всего прочего, должны быть выполнены с учётом усадки «коричневой детали». При этом заготовка не должна иметь возможность перемещаться относительно подставки, иначе возникает риск образования трещин.

Детали оружия, изготовляемые по MIM-технологии

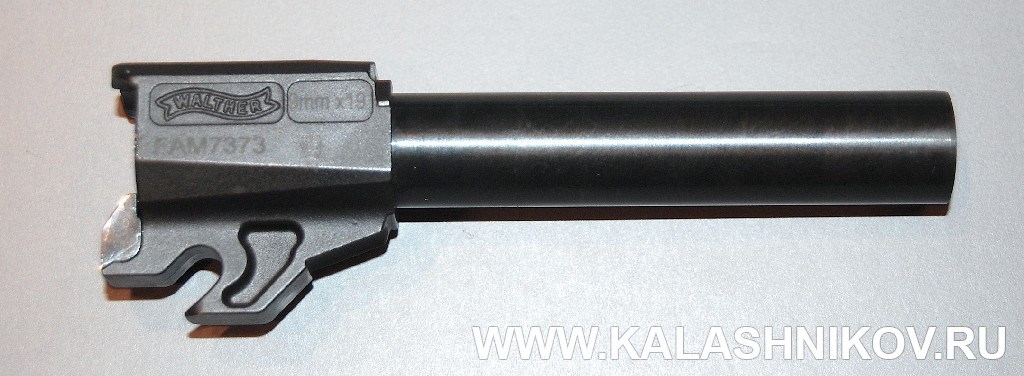

Как внешне отличаются детали, полученные данным способом? Поскольку МIM-технология родственна пластмассовому литью под давлением, полученные данным способом детали имеют такие же характерные признаки, как и пластмассовые детали. Это круглые следы от так называемых литников — каналов, через которые смесь порошка и полимера заполняет полость пресс-формы, а также швы, возникающие в месте разъёма пресс-форм. МIM-деталь можно также узнать по элементам, геометрия которых не может быть получена обработкой на металлорежущих станках — например, прямоугольная чашечка затвора без скруглений в углах.

В принципе MIM-технология не накладывает каких-либо теоретических ограничений на вид изготовляемой детали, желательно лишь, чтобы она выпускалась крупной серией (нет смысла изготавливать пресс-форму для нескольких заготовок), а также имела небольшие размеры. Последнее требование диктуется размерами печей: понятно, что детали крупных габаритов приходится загружать мелкими партиями, что резко снижает производительность процесса. Поэтому типичными MIM-деталями являются мелкие части оружия: мушки и целики, детали ударно-спускового механизма, рычаги затворной задержки, флажки (рычаги) для разборки или предохранителя, прочие элементы управления.

В отличие от литых и особенно порошковых деталей, MIM-детали могут использоваться в ответственных и нагруженных узлах оружия. Например, в 2005 году автор лично принимал участие в испытаниях ударника, изготовленного MIM-способом для пистолета Walther P99DAO. Такой ударник без малейших нареканий выдержал испытание на живучесть в 10 000 выстрелов (большее количество выстрелов не требовалось в соответствии с ТЗ). Впрочем, на практике встречаются и детали значительно более крупных размеров, такие как затвор пистолета Walther PK 380 калибра 9х17 и его газового варианта калибра 9 mm P.A.K, или же массивная комбинированная деталь весом 140 г в пистолете Ruger American Pistol, выполняющая роль корпуса УСМ и направляющей затвора.

MIM-технология может оказаться привлекательной и для изготовления боеприпасов оружия. Первенцем здесь является фирма RUAG Ammotec из баварского Фюрта, входящая в состав швейцарского концерна RUAG и сейчас занимающаяся созданием компонентов боеприпасов при помощи данного способа. Не секрет, что современные экспансивные пули для охотничьего и служебного оружия имеют порой довольно замысловатую конструкцию сердечника, так что внедрение MIM-технологии сулит здесь значительные преимущества.

MIM: предрассудки и заблуждения

Несмотря на всё сказанное выше, в оружейном сообществе по отношению к MIM-деталям преобладает большей частью скептическое настроение. «MIM — это же порошковая технология», — можно часто услышать распространённое заблуждение из уст даже весьма уважаемых и грамотных людей, не понаслышке знакомых с оружием. Сходное мнение распространено и на оружейных форумах и блогах, где можно встретить и менее лестные эпитеты, совершенно, впрочем, необоснованные, как показывает практика. MIM-детали хороши. Пистолеты Glock, Smith & Wesson MP, Heckler & Koch USP, Walther P99 и его последователи имеют внутри множество деталей, изготовленных по MIM-технологии. В США некоторые производители предлагают новодельные MIM-детали в качестве запасных к классическим моделям, например, к американской «иконе» Colt 1911 (шептало) или военным винтовкам M14 и M16. И эти детали не хуже, чем изготовленные традиционными способами.

Проблема заключается вовсе не в MIM-технологии, а чаще всего в правильном её применении. Пожалуй, самая главная трудность — правильное конструирование заготовки: ошибка здесь может стоить очень дорого и свести на нет все преимущества данной технологии. По этой причине, в частности, практически невозможно найти фотографии «зелёных» деталей оружия — даже внешний вид этих заготовок является ноу-хау и тщательно оберегаемым секретом.

Другой подводный камень связан со значительными затратами, которые необходимы для подготовки производства по MIM-технологии: порошок и пресс-формы стоят уйму денег. Eсли в процессе изготовления что-то пошло не так, например, полученная партия деталей не обладает заданной твёрдостью, то производитель оказывается перед сложным выбором — либо списать в брак полученные заготовки вместе со всеми затратами на сырьё, формы и изготовление, либо всё же отправить детали в сборочный цех. Однако это вопрос не сколько к самой MIM-технологии, сколько к организации выходного контроля и добросовестности изготовителя.

Но самая главная проблема — кадры, которые, как известно, решают всё. Чтобы освоить и эффективно применять MIM-технологию, нужно быть подлинным «гуру» в данной области. На практике часто бывают случаи, что та или иная компания, загоревшись идеей изготовления MIM-деталей, закупает соответствующее сырьё и машины, пытается наладить производство и… терпит фиаско, получая на выходе поломанное оборудование и бракованные изделия. Поэтому сегодня данная технология — это преимущественно удел либо узкоспециализированных фирм, либо очень крупных компаний, таких как упомянутая выше Remington, группа UMAREX или Heckler & Koch.

MIM в России

А как же обстоят дела с MIM-технологиями в российском оружейном бизнесе? Наверное, многие помнят подмосковную фирму «Аникс», занимавшуюся выпуском пневматики. Так вот, «Аникс» была одним из отечественных первопроходцев в данной области и начиная с 1999 года добилась в ней весомых успехов, широко используя MIM-детали в конструкции своего оружия. Инженерам фирмы удалось даже делать детали весом до 1 кг! К сожалению, основанная в 1995 году, фирма не дожила до наших дней и прекратила своё существование.

Несколько лет назад о своём желании освоить и внедрить MIM-технологии заявил концерн «Калашников». Для этого ижевское предприятие за 250 млн. рублей приобрело 51% акций группы компаний «Синтез-ПД», являющейся единственным в России предприятием по выпуску MIM-деталей из собственного сырья. Данное направление считается одним из приоритетных, о чём свидетельствует присуждение Государственной премии Удмуртии коллективу ОАО «Концерн «Калашников» в 2015 году именно «за широкое внедрение в конструкцию стрелкового оружия, деталей, изготовленных по МIМ-технологии». Это внимание понятно, поскольку бич концерна — высокие издержки производства, приводящие к росту цен на выпускаемую продукцию. Поэтому остаётся только пожелать успеха ижевчанам в непростом деле освоения MIM-технологий — волшебный порошок может стать одним из тех «лекарств», которое излечит концерн от постперестроечных болезней и вернёт, наконец, предприятию былую славу.

Автор благодарит за помощь в написании статьи доктора Петера Дальхаммера, фирма Carl Walther, любезно предоставившего материалы своей диссертации и монографии «Оружейная вселенная. Пистолеты — Конструкция — Рынок» (The Gun Universe. Pistolen — Technik — Markt), посвящённой современным тенденциям в развитии служебных самозарядных пистолетов.