Продолжение темы дульных устройств автоматов Калашникова

Получив на рецензирование статью Константина Подгорнова «Дульные устройства АК» («КАЛАШНИКОВ», №1/2019), я обратил внимание на явный недостаток в ней технической и исторической информации вместе с большим количеством предположений и спорных, с моей точки зрения, утверждений. В результате на редсовете мы решили развернуть комментарии к этой публикации до формата статьи, продолжающей затронутую тему с точки зрения профессионального испытателя оружия, работавшего с «калашниковыми» почти 40 лет.

Что ж, попробуем подробней разобраться с темой «калашниковских» дульных устройств и обосновать недопустимость эмпирического подхода к исследованию эволюции их серийного производства. Дело в том, что производимые десятками и сотнями тысяч единиц в год, образцы постоянно конструктивно и технологически совершенствовались с целью повышения безопасности, безотказности, ресурса деталей, обеспечения взаимозаменяемости сборок и деталей, удешевления производства путём внедрения более производительных технологических процессов и оборудования и, в последнюю очередь, облегчения всей системы путём снижения массы отдельных деталей.

Что касается последнего, то под снижением массы во многих случаях следует понимать не столько облегчение самого образца, способное повлиять на сдаточные боевые характеристики, сколько снижение металлоёмкости производства и улучшение условий обрабатываемости деталей (контрольный вес автомата инд. 6П20 с магазином без патронов и без штыка, принадлежности и шомпола 3,3 кг ± 3%, т. е. общий «разбег» достаточно весом — почти 200 г). Конечно, изменениям подвергались не только контролируемые геометрические размеры, конфигурация деталей (зачастую зависящая от метода изготовления или конструкции применяемого инструмента — т. н. размеры для справок, или размеры, обеспечиваемые инструментом) и материалы для их изготовления, но и построения размерных цепей, величины гарантированных зазоров, параметры взаимодействия сопрягающихся деталей, допуски на изготовление и т. п. Целый ряд изменений хоть и вводился в действующий комплект конструкторской документации (чертежи, ТУ, технологические карты производства деталей), но «прожил» очень непродолжительное время (следствие этого — малотиражность). А ведь были и такие, что вводились по предварительным извещениям и в комплекты КД так и не попали — были аннулированы или заменены другими и поэтому ещё более редки.

По этим причинам массовое производство автоматов АК(С)74(Н) добрый десяток лет велось по чертежам опытного производства (литеры О2), что само по себе нонсенс (лишь после адекватного решения проблемных вопросов конструкции появилась возможность создать довольно стабильный комплект КД серийного производства и присвоить ему литеры А, а впоследствии и Б). Где эти образцы? В металлоломе? В ближнем или дальнем зарубежье? Один бог знает. На эту проблему накладывается ещё одна — найти образцы первой-второй категории (т.е. без вмешательств) даже двадцатилетней давности изготовления довольно проблематично. Большинство систем такого возраста и старше пережили и войсковой ремонт в ремротах полков и дивизионных ОРВБ, и капитальный (а то и не один) в стационарных реморганах. Последнее наиболее критично, т.к. предусматривает не только выбраковку дефектных деталей и их замену из ремкомплекта, но и «обезличку» абсолютного большинства деталей независимо от года выпуска и завода-изготовителя. На базе ствольной коробки с номером на вкладыше при замене ствола по сути рождается новый образец с деталями-донорами из ремкомплектов или соплеменников (от «внучка», до «дедушки») по ремонтной партии определённой номенклатуры. В советское время образец «умирал» когда восстановление ствольной коробки — основной детали, несущей «паспорт» изделия, — было невозможно или экономически нецелесообразно. Всё остальное могло подлежать ремонту или замене с нанесением номера этого изделия. Слава богу, что в последние десятилетия дефектация «стволов» российской армией практически не производится и на утилизацию или переделку в ММГ поступают как образцы, требующие ремонта, так и вполне исправные. Так что с атрибуцией достаточно свежих моделей проблем быть не должно.

Вообще, изучение дефектационных ведомостей ремонтных органов — воистину клад для добросовестного предприятия-изготовителя, дорожащего своей репутацией. Обобщение этих материалов позволяет выявить «узкие места» конструкции, доработка которых способна существенно повысить не только служебно-эксплуатационные свойства, общий ресурс, но и безотказность. В уже далёкие 1980-е «Ижмаш» занимался этими проблемами. Правда, вполсилы. Только когда начало «припекать». А так, завод вполне устраивали и установленный гарантийный ресурс, и нормативные требования по безотказности — ведь при любом общественно-политическом строе нужна прибыль. Кстати, в советское время «Ижмаш» был современным передовым предприятием, постоянно обновлявшим станочный парк, внедрявшим передовые технологии (чего стоило только налаживание серийного производства деталей из металлокерамики), совершенствующим испытательную базу, оснастку, инструментарий и т. п. ТОЗ был более консервативным, с давно устаревшим оборудованием и без особого желания к переоснащению даже за счёт министерства — ведь это сразу столько проблем…, но некоторые технологии (пусть и не очень передовые) довёл до совершенства (например, литьё по выплавляемым моделям).

Себестоимость изделий заводов соответственно существенно отличалась, но не их «потребительские» качества. Изготовленные по единому комплекту КД, имеющие установленный уровень унификации, они всё же не были братьями близнецами из-за различного регламента техпроцесса. Так что место «рождения» изделия зачастую можно определить с первого взгляда по допускаемым чертежом вариантам исполнения деталей.

Вот, как-то так. Надеюсь, я не только утомил, но и убедил читателей и автора, что с эмпирическим подходом всё не так просто. Получается классическое «знакомство» слепых со слоном — ощупывая ногу, один заявил, что это нечто колоннообразное. А ощупывавший хобот с не меньшей категоричностью настаивал на змееобразности. Так, что «копать» намного перспективней не матчасть, а документацию, большинство которой не грифована (следовательно, доступна).

Кстати, непринципиальные изменения, не влияющие на основные ТТХ, вводились после утверждения начальником военной приёмки акта заводских испытаний, а более серьёзные — после получения рекомендаций полигона и заключения заказывающего Управления ГРАУ МО. Следует отметить, что по вышеотмеченным причинам, периодические испытания каждой номенклатуры изделий каждого производителя проводились на полигоне Заказчика ежеквартально (как того требовала КД литеры О2) и, кроме того, практически всегда комплектовались опытными деталями. Так, что и в этих документах есть «доля истины». Матчасть же целесообразней использовать в качестве иллюстраций.

Ну а далее, дабы не вводить читателей в заблуждение положениями статьи автора, попробуем поподробней проследить эволюцию дульного тормоза-компенсатора (ДТК) автомата АК(С)74/АК74М. К сожалению, открытия «абсолютной истины» я не обещаю по причине ограниченного времени на подготовку и отсутствия особого личного интереса к этой теме. Да и надо оставить другим счастливую возможность произвести массаж мозгов и «вдохнуть» изрядную толику пыли, так любящей скапливаться в папках с чертежами и книгах ТУ.

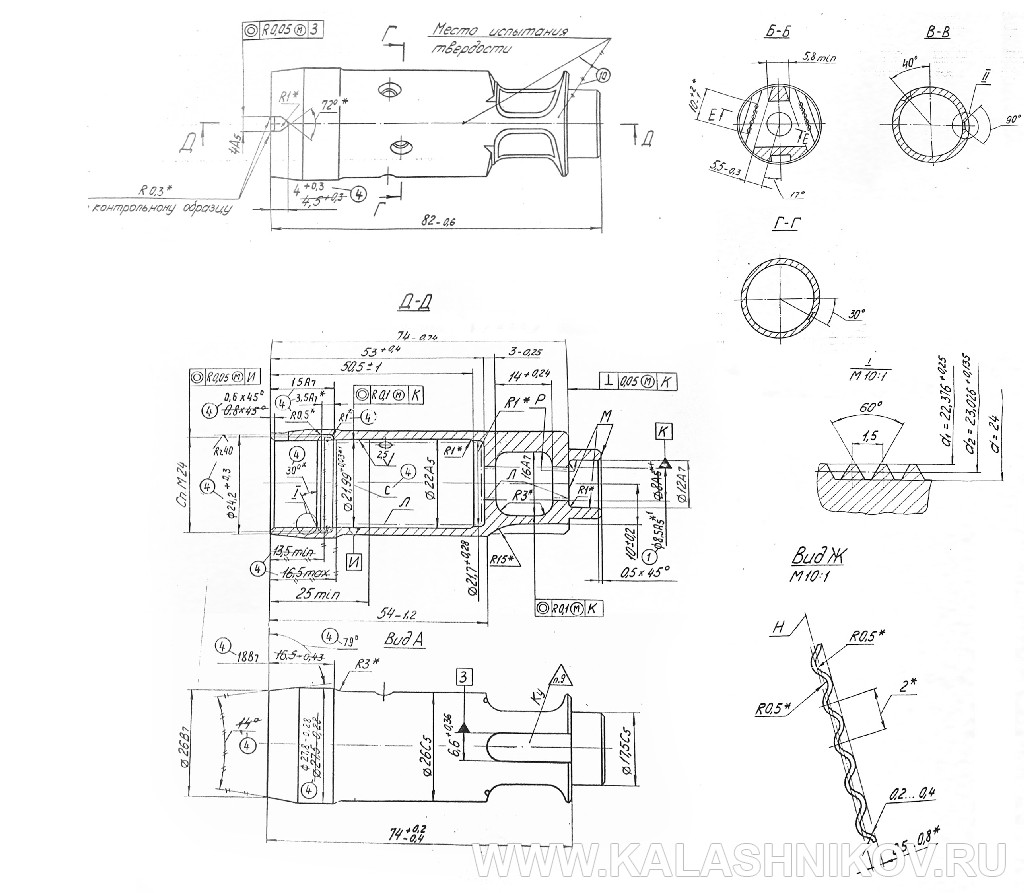

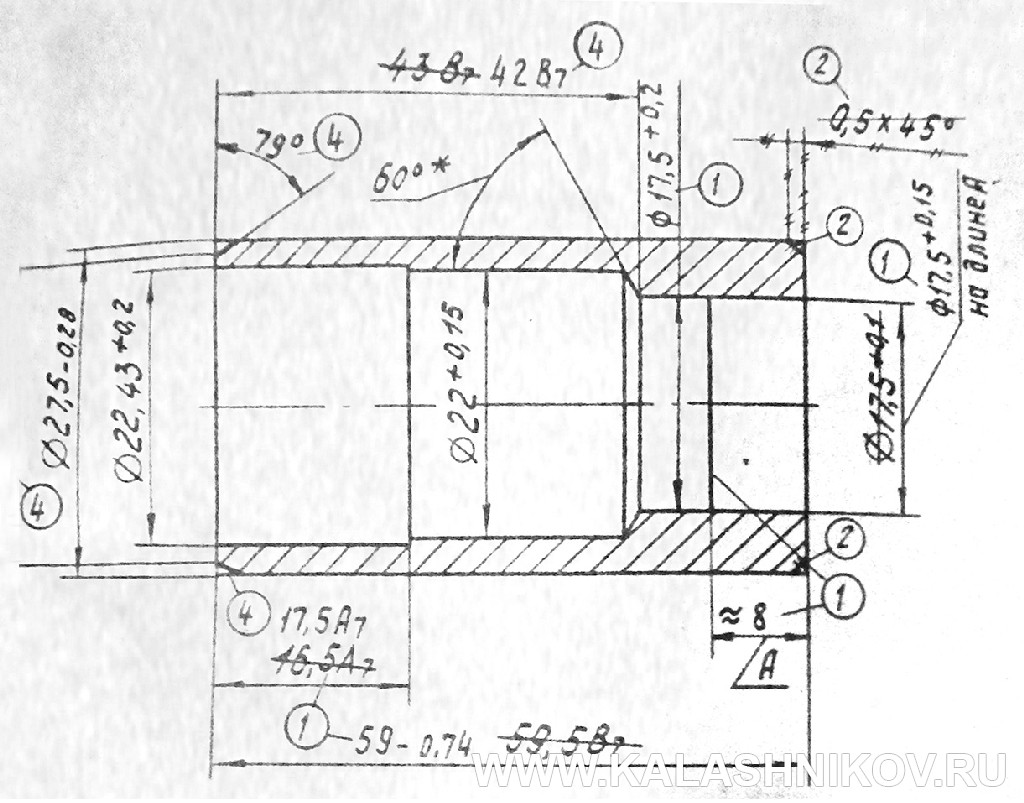

История весьма узнаваемого дульного тормоза-компенсатора, ставшего как бы визитной карточкой автомата АК74, началась в 1972 г., когда автомат (во младенчестве ещё А-3) получил подобный «прибор» от своих братьев-конкурентов (комплектации 1971 г. для войсковых испытаний) автомата АЛ-6 Ю. К. Александрова и автомата СА-006 А. С. Константинова, которые в силу особенности конструкций, в общем-то, не нуждались в дульном тормозе и, поэтому были отработаны другие дульные устройства. Как отмечалось в сопроводительных документах на А-3 «…с целью сближения СТП последующих выстрелов в очереди с СТП первых выстрелов, уменьшения рассеивания и повышения стабильности боя, снижения уровня звука и пламенности выстрела». Однако, и полигонные испытания, и испытания от серии для войсковых испытаний 1972 г., когда расширительная камера ДТК была удлинена на 15 мм, не принесли желаемых результатов. Поэтому на очередные полигонные испытания 1973 г. А-3 был представлен с доработанным ДТК (изменением формы упрочнена передняя стенка, увеличен диаметр крепёжной резьбы с 22 до 24 мм). Что касается последнего изменения, то главенствующей причиной нововведения следовало бы назвать увеличение внутреннего объёма уже удлинённой на предыдущем этапе расширительной камеры (с целью снижения энергии истекающих из канала ствола пороховых газов) вследствие чего был увеличен диаметр резьбы. «Знать бы, где упадёшь — соломки б, подстелил»… Это изменение в будущем доставит массу проблем и в денежном эквиваленте обойдётся недёшево. Но об этом позже.

Изменения проходили с «боем», т. к. длина автомата медленно, но верно росла: 930, затем 945 мм при требовании ТТТ не более 890 мм. Тем не менее прогресс был, как говорится, «налицо». Кучность стрельбы войсковых стрелков очередями из всех положений улучшилась в 1,1–1,8 раза, а полигонные стрелки не уложились в норматив ТТТ только из положения стоя. Да и воздействие звука выстрела было признано хоть и предельным, но допустимым без использования средств защиты органов слуха. Таким образом, оставалась только одна, извечная для всех поколений автоматов АК, проблема — «победить» кучность, к которой неожиданно, добавилась ещё одна — «побороть» водобоязнь. Дело в том что впервые полученные в 1971 г. на испытаниях автоматов для войсковых испытаний 1972 г. выпадения капсюлей и их выштамповки в отверстие затвора под ударник при попадании воды в ствол не поддались «приручению» и в 1973 г.

Тогда комиссионно было порекомендовано доработать ДТК в целях исключения возможности попадания воды в ствол при дождевании. А вот проблему улучшения кучности автоматического огня было решено решать оптимизацией компенсирующих моментов. Для этих целей был изготовлен комплект макетных ДТК с рядом компенсационных отверстий, закрытых винтами. Помимо этого, ДТК имели и разные размеры окон тормоза. Крепление ДТК производилось с помощью трёх сухарных выступов на специально подготовленных автоматах. До этого варианты ДТК либо вообще не имели компенсационных отверстий, либо компенсационные отверстия в количестве от двух до шести располагались строго вертикально и под углом 90° вправо.

В результате многочисленных стрельб, сопровождаемых вывинчиванием отдельных винтов, была установлена закономерность поведения оружия в зависимости от количества и места расположения компенсационных отверстий при стрельбе опытными и войсковыми стрелками из всех принятых положений для стрельбы. Естественно, только при стрельбе с правосторонней прикладкой оружия. Лучшие усреднённые результаты по всем положениям для всех стрелков легли в основу расположения трёх компенсационных отверстий ДТК, принятого на вооружение семейства автоматов АК(С)74(Н). Мало того, их расположение на ДТК — впрочем, как и сама концепция ДТК — осталось практически неизменным и на АК74М, и на последующих образцах.

Что же касается «лечения» водобоязни, то введение в 1975 г. двух сливных отверстий проблемы не устранило. Одновременно с этим, с целью уменьшения силы звука выстрела, доработке подверглась передняя стенка дульного тормоза, угол скоса которой был увеличен с 13 до 20° (несколько позднее этот параметр будет уточнён — 18°), а выходное отверстие для прохода пули увеличено с 7,5 до 8,0 мм.

В 1979 г. «слив» через два отверстия, которые располагались вдоль оси ДТК, также не оправдал себя. Но к 1980 г. эту проблему решили другими техническими решениями к ДТК не относящимися. Кстати, последние два варианта могли эксплуатироваться в сухопутных войсках и ВМФ в качестве «опытной проверки». По крайней мере, Решение Управления ГРАУ МО по этому поводу было выпущено.

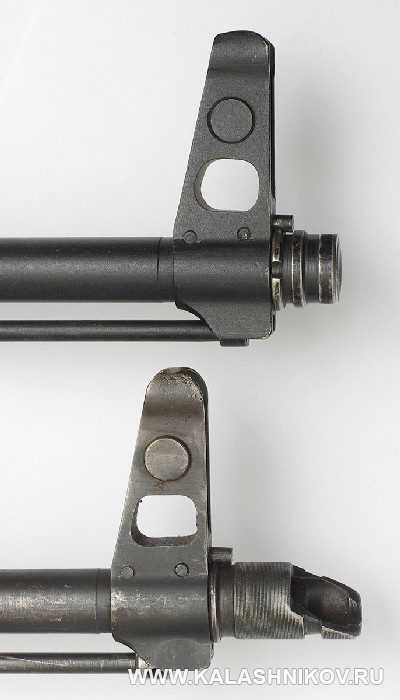

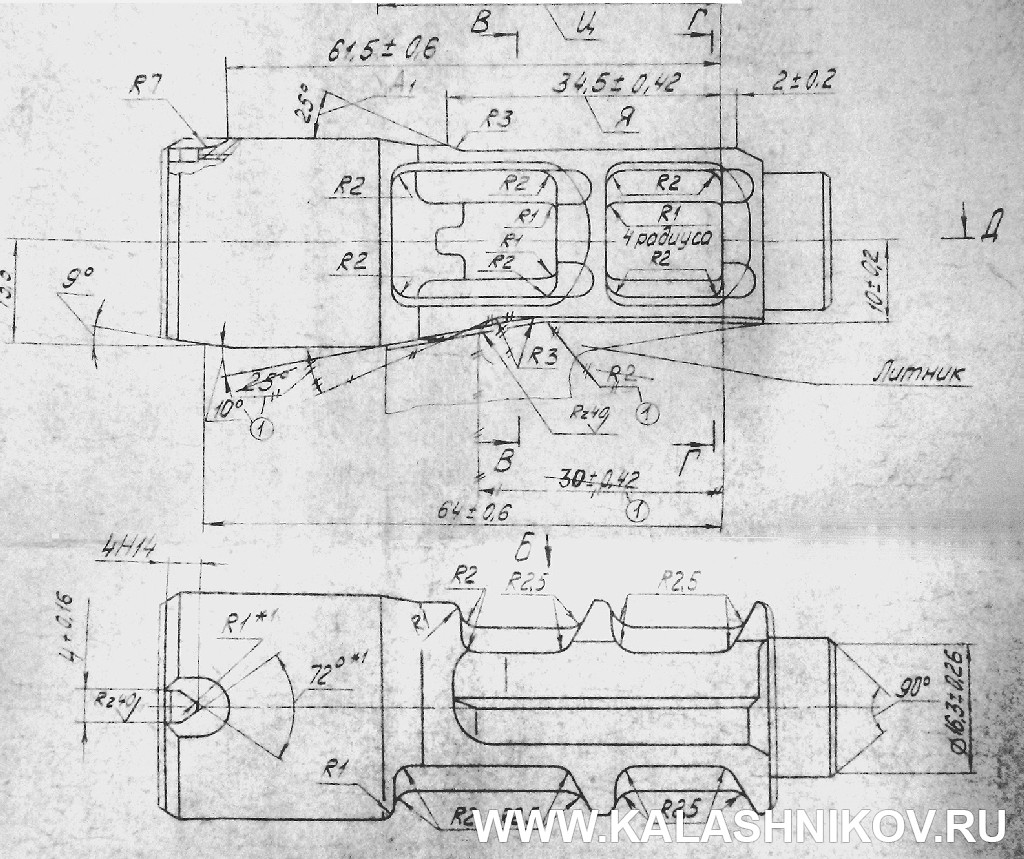

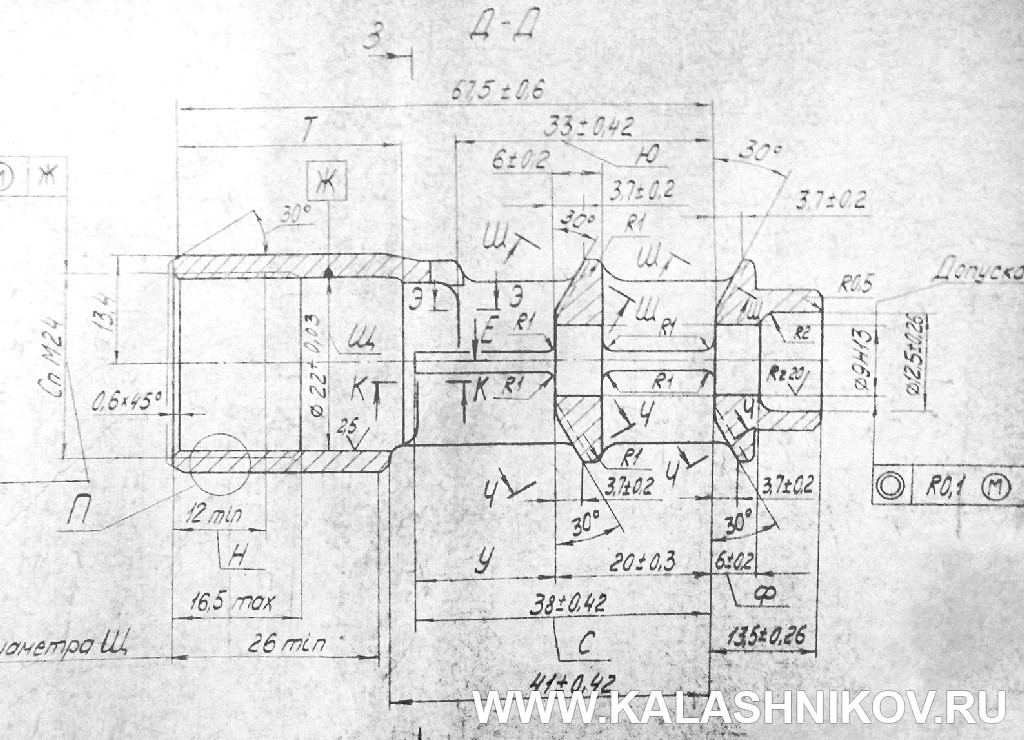

До принятия автомата на вооружение ДТК изготавливались, скорее всего, из прутка соответствующего диаметра с помощью токарно-фрезерной обработки и последующей полировки (вряд ли для малосерийной продукции создавалась специальная оснастка). Внутренняя поверхность расширительной камеры хромировалась, а наружная поверхность оксидировалась. Принятие автомата на вооружение и организация его серийного производства поспособствовали отработке изготовления заготовки ДТК (чертёжный номер детали 0–20) литьём или вытяжкой. Наибольшую сложность в производстве вызвало формирование полукольцевых стравливающих щелей расширительной камеры. Этот элемент ДТК претерпел наибольшее количество метаморфоз. В таком виде они «дожили» до 1979 г. постепенно увеличиваясь в ширину. Естественно, это «потащило» за собой критическое увеличение силы звука выстрела. Попытка технологически упростить процесс производства этих щелей привела к появлению в 1979 г. варианта с фрезерованными прямыми щелями, вместо полукольцевых. Однако уровень звука выстрела при этом находился «на грани дозволенного». Поэтому следующий вариант со щелями, выполненными по форме синусоиды методом лазерной «прошивки» по дну прямого фрезерованного паза, не заставил себя долго ждать и стал базовым до конца производства дет. 0–20.

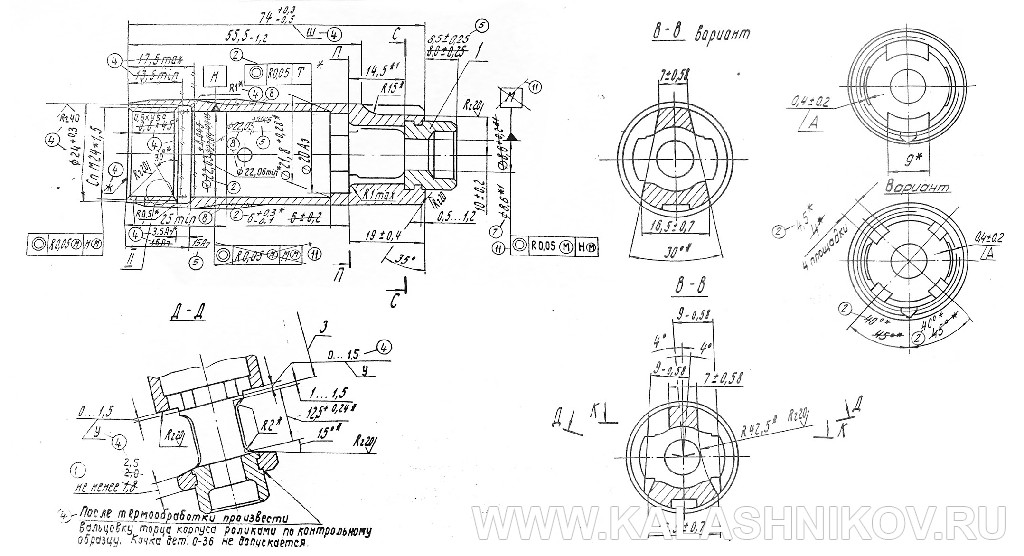

Вместе с тем, в начале 80-х на «Ижмаше» назрела «ДТКашная революция» — была разработана сборная конструкция, существенно упрощающая процесс производства и состоящая из трёх деталей: корпуса, кольца и втулки, объединённая в общую сборку Сб 0 — 6 СБ. Причём изготовление корпуса изначально предусматривало применение холодной ротационной ковки с последующей фрезеровкой камеры тормоза. Этот вариант ДТК производится и по сей день. Занятно, что применение кольца в качестве перегородки между расширительной камерой и камерой тормоза возродило полукольцевую форму стравливающих щелей. Всё как в классической философии — развитие по спирали, но на другом уровне.

Теперь вспомним об увеличении посадочного диаметра резьбового соединения ДТК с автоматом при неизменной длине резьбовой части. Длительная и интенсивная эксплуатация автоматов в войсках выявила массовую качку ДТК вплоть до касания пулями перегородок. Естественно, ни о какой кучности боя при этом и говорить не приходилось. Причины оказались банальны — неумеренная чистка порохового нагара (в том числе и на резьбах муфты и ДТК) абразивными материалами и эксплуатационные поперечные нагрузки на ДТК. Учитывая тот факт, что это резьбовое соединение хоть и имеет обозначение метрической резьбы, отличается от собственно таковой ослабленным взаимодействием спиралей свинчиваемых деталей. Это сделано в целях облегчения разборки-сборки при попадании нагара от пороховых газов и параметров этой резьбы в ГОСТах вы не найдёте, они указаны в чертеже. Малая длина резьбовой части, несомненно, провоцирует нарушение геометрии этого соединения. Таким образом, автоматы стали массово выходить в ремонт. И тут уж взмолились реморганы. Дело в том, что ремкомплект на 100 шт. автоматов содержал только два ДТК.

Устраняя собственную оплошность, «Ижмаш» оперативно разработал роликовую обжимку юбки ДТК, что разрешило ремонтную проблему. Попутно «Ижмаш» решал эту проблему и в текущем производстве, увеличивая длину юбки и совершенствуя процесс термообработки корпуса. Наружная поверхность корпусов при этом после ротационной ковки оставалась со следами ковки и мехобработке не подлежала.

История создания автомата АК74М также интересна эволюцией дульных устройств. В прототипах А-60 и А-61 использовались длинные пулемётные стволы от РПК74 с присущей им резьбой — тоже метрической со специальным профилем. Для них был разработан короткий (в размерах штатного, РПКашного) пламегаситель-компенсатор с тремя несимметрично расположенными щелями. В дальнейшем, когда окончательно сформировался облик АК74М, он получил двухкамерный тормоз-компенсатор. В этом виде он был широко разрекламирован и даже попал в экспортные поставки и на один из военных парадов. Правда, когда пришла пора госиспытаний, умные головы «Ижмаша» всё же укомплектовали его ДТК Сб 0 — 6 СБ, и не прогадали. В этом виде АК74М был принят на вооружение и серийное производство. Кстати, при этом «умерла» деталь 0–20, т.к. она исчезла из схемы входимости деталей и сборок автомата. Конструкторская документация на АК74 и по сей день допускает (согласно схеме деления) его комплектацию как дет. 0–20, так и Сб 0 — 6 СБ.

Несколько в другом ключе развивалась история создания 100-й серии. Изначально она отрабатывалась исключительно для экспортных поставок. А так как иностранные покупатели успели «наесться» некоторыми нашими образцами, не состоящими на вооружении, пришлось проводить эту процедуру всерьёз. Правда, расходы по госиспытаниям оплатил «Ижмаш», а не ГРАУ. Уже после получения удовлетворительных испытаний, учитывая изначальное предназначение изделий и возможную «разношёрстность» вооружения воинских контингентов, госкомиссия рекомендовала маркировать ствольную коробку, дульные устройства и магазины типоразмером применяемого патрона. Эта попытка ГРАУ поддержать «на плаву» «Ижмаш», в общем-то, стала «медвежьей услугой» в деле общей «автоматизации» страны, открыв 100-й серии дорогу на внутренний рынок боевого оружия и наплодив разновидностей изделий одного назначения.

Подводя итоги, хотелось бы отметить, что изучение событий новейшей истории (в отличие, например, от истории древнего мира) в условиях наличия огромного массива информации не всегда понятного происхождения и достоверности — дело ещё более сложное, чем работа в условиях дефицита информации и её источников. Историческое исследование довольно точная наука, так как события ещё не перешли в область преданий «старины глубокой». Мы ещё не потеряли всех участников событий, да и документальных подтверждений того, или иного факта предостаточно.

Поэтому желаю Константину Подгорнову не останавливаться, а, как говорится, «копать поглубже, и кидать подальше». Помочь в этом деле могут не только документы, но и личное общение (в первую очередь) с конструкторами и технологами оружейных производств, ещё работающих или находящихся на заслуженном отдыхе. Думается, что и концерн «Калашников» вряд ли откажет в помощи благородному делу. А вообще, на мой взгляд, прежде чем браться за такую неисчерпаемую тему, как конструктивно-технологическая эволюция систем Калашникова, надо быть готовым посвятить этому всю оставшуюся жизнь…